텅스텐 카바이드 드로잉 사망 결정 과정

텅스텐 카바이드 드로잉 사망 결정 과정 다음 4 단계로 나누어 져 있습니다:

1. 다이 블랭크 처리

텅스텐 카바이드 도면 가압 인해 다른 배치 성분으로, 수축을 생산할 예정 소결 공정에서 코어 다이 및 소결 공정은 수축의 양에 큰 차이가 있으므로, 다른; 모든 부품, 수축량을 변화 "안장"또는 "종"형상을 형성하는 경향이 블랭크 다이. 코어의 결과로 벌 금형 인서트 간섭 요구 사항보다 훨씬 더 많은 표준 다이 공백하지만,에 부합 심각한 고르지 금형 수명이 크게 감소, 따라서, 블랭크는 원통 연삭 할 수 죽을 연마해야한다 압축 응력을 로딩 삽입을 실시 할 때 비록 변동은 공백 치수 다이 머신은 다이아몬드 휠로 연삭, 특별한기구의 사용을 필요로한다.

2. 간섭 장착 상감 양

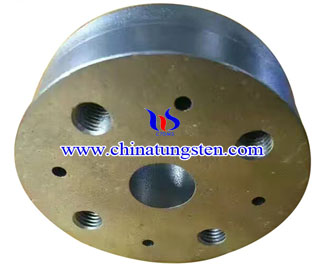

특정 철근 코어를 만들기 위해 인서트를 장착 할 때, 상기 코어의 외경보다 작은 하우징 내경 다이 얻을 간섭의 양의 차이라고. 코어 크기와 바이어스, 드로잉 응력과 여닫이 방식에 따른 간섭의 양을 결정한다. 표 1은 설치 간섭 금형 인서트의 실제 양을 보여줍니다. 금형 정장이 뜨거운 방법 및 차가운 방법으로, 차가운 방법은 간섭이 너무 소량의 작은 제조 사양에 사용, 도면에 사용 부드러운 금속 작은 죽는다 얻어 미리 압축 응력이다 상감.

3. 처리 다이 세트

금형 세트를 다음과 같이 형성 선삭 가공 제어 포인트는 사용 : 중동 (1) 세트 다이 세트와의 긴밀한 협력에 찬성 거칠기 I. 6m의 0.80 내경에 도달해야합니다 죽을; 중동 (2) 다이 세트 및 보장, 1-1의 내경의 외경에 물을 다이 각 금형 간섭 정확한; 중동 (3) 몰드와 몰드 키트 구멍의 바닥면은 외부 단부에 평행하며,로드 슬리브와이 중심선에 수직 인 구멍을 다이되도록; 중동 (4) 주형 키트 타원형 구멍의 정도를 가능한 한 작게하여야하며보다 0.02 mm이어야한다. 고온 충전 모드가 차량의 외부 표면이 광으로 설정되어야 할 때, 로딩 인레이 후 균일 한 냉각을 보장한다.

4. 장착 상감 공예

냉로드 상감 공예 프레스 키트와 함께 금형에 눌려 실온에서 빈 금형입니다. 콜드 법 금형 코어에 정확한 양의 간섭을 필요로 세트 높은 치수 정밀도를 필요로하는 장점이 가열 장치에 대한 필요, 비용을 줄이고, 에너지 절약이 없다.