硬質合金拉絲模製作過程

硬質合金拉絲模製作過程主要分四個步驟:

1.模坯加工

硬質合金拉絲模模芯在燒結過程中會產生收縮現象,不同批號因成分、壓制和燒結工藝有差別,收縮量也有較大差別;模坯各部位因收縮量不同,往往形成"馬鞍"或"喇叭口"形。模坯外形尺寸的波動,雖然符合模坯標準,但遠遠超過模套裝鑲時過盈量要求,造成裝鑲時模芯承受預應力嚴重不均,模具使用壽命大幅降低,因此,模坯必須進行外圓研磨,需要在磨床上採用特製卡具,用金剛石砂輪研磨。

2.裝鑲的過盈量

裝鑲時為使模芯獲得一定的預應力,模套內孔直徑要小於模芯外徑,兩者之差稱為過盈量。過盈量要根據模芯尺寸及偏差,拉拔應力和鑲套方法來確定。表1為模具裝鑲時的實際過盈量。模套裝鑲有熱壓法和冷壓法兩種,冷壓法過盈量小,獲得的預加壓應力也小,多用於製造規格較小,拉拔軟金屬用的拉絲模。

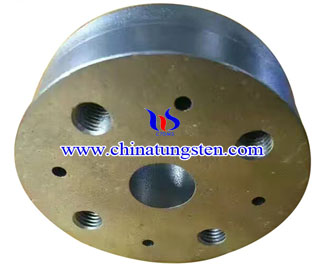

3.模套加工

模套採用車床車削加工成形,加工中控制要點如下:

(1)模套內徑粗糙度必須達到0.80一I.6 m,有利於與模套緊密配合;

(2)模套內徑要與模坯外徑一一對應,以保證每塊模具過盈量準確;

(3)模套內孔底面與模具外端必須平行,並保證裝套後與模孔中心線垂直;

(4)模套內孔的橢圓度應盡可能小,不應大於0.02 mm。熱裝時模套外表面應車光、保證裝鑲後均勻冷卻。

4.裝鑲工藝

冷壓法裝鑲工藝是在室溫下將模坯用壓力機壓入模套內。冷壓法要求過盈量準確,對模芯和模套的尺寸精度要求高,優點是不需要加熱設備,節省能源,降低成本。